Шкаф управления PLC

Шкаф управления PLC – это комплексное устройство, предназначенное для автоматизации производственных процессов. Он объединяет программируемый логический контроллер (PLC), систему питания, устройства защиты и коммутации, а также интерфейсы для подключения датчиков и исполнительных механизмов. Правильный выбор и настройка шкафа управления PLC критически важны для обеспечения надежной и эффективной работы автоматизированной системы.

Что такое шкаф управления PLC?

Шкаф управления PLC (программируемым логическим контроллером) – это специализированный корпус, в котором размещается PLC, а также все необходимые компоненты для его функционирования и взаимодействия с внешними устройствами. Он является центральным элементом системы автоматизации, обеспечивающим контроль и управление различными технологическими процессами.

Основные компоненты шкафа управления PLC

Типичный шкаф управления PLC включает в себя:

- Программируемый логический контроллер (PLC): 'мозг' системы, отвечающий за выполнение программы управления.

- Блок питания: обеспечивает электропитание PLC и других компонентов шкафа.

- Модули ввода-вывода (I/O): позволяют PLC получать данные от датчиков и управлять исполнительными механизмами.

- Коммутационные устройства: реле, контакторы, автоматические выключатели, обеспечивающие коммутацию электрических цепей.

- Интерфейсы связи: Ethernet, Modbus, Profibus и другие протоколы для обмена данными с другими устройствами и системами.

- Клеммные колодки: для подключения внешних проводов и кабелей.

- Корпус шкафа: обеспечивает защиту компонентов от внешних воздействий (пыли, влаги, механических повреждений).

- Вентиляция и охлаждение: для поддержания оптимальной температуры внутри шкафа.

Функции шкафа управления PLC

Шкаф управления PLC выполняет следующие основные функции:

- Сбор данных: получение информации от датчиков и других устройств.

- Обработка данных: выполнение логических операций и вычислений на основе полученных данных.

- Управление исполнительными механизмами: включение и выключение оборудования, регулирование параметров процесса.

- Визуализация данных: отображение информации о состоянии системы на панели оператора или другом интерфейсе.

- Диагностика и аварийная защита: обнаружение неисправностей и автоматическое отключение оборудования в случае аварии.

- Связь с другими системами: обмен данными с другими PLC, SCADA-системами, MES-системами.

Выбор шкафа управления PLC: ключевые параметры

Правильный выбор шкафа управления PLC – залог надежной и эффективной работы всей системы автоматизации. При выборе необходимо учитывать следующие факторы:

Тип и мощность PLC

Необходимо выбрать PLC, соответствующий сложности и объему задач автоматизации. Важными параметрами являются:

- Количество входов/выходов (I/O): определяется количеством датчиков и исполнительных механизмов, которые необходимо подключить.

- Объем памяти программы: определяется сложностью алгоритмов управления.

- Быстродействие процессора: определяет скорость выполнения программы управления.

- Поддерживаемые протоколы связи: определяют возможность интеграции с другими устройствами и системами.

Условия эксплуатации

Шкаф управления PLC должен соответствовать условиям эксплуатации, в которых он будет использоваться. Важными параметрами являются:

- Температура окружающей среды: необходимо учитывать минимальную и максимальную температуру.

- Влажность: необходимо выбирать шкафы с соответствующей степенью защиты от влаги.

- Запыленность: необходимо выбирать шкафы с соответствующей степенью защиты от пыли.

- Вибрация и удары: необходимо выбирать шкафы, устойчивые к вибрации и ударам.

Требования к безопасности

Шкаф управления PLC должен соответствовать требованиям безопасности, установленным в соответствующих нормативных документах. Важными параметрами являются:

- Наличие защиты от перегрузок и коротких замыканий: автоматические выключатели, предохранители.

- Наличие заземления: для защиты от поражения электрическим током.

- Наличие блокировок и сигнализации: для предотвращения аварийных ситуаций.

Габариты и компоновка

Необходимо выбрать шкаф управления PLC, который поместится в отведенное для него пространство и обеспечит удобный доступ ко всем компонентам для обслуживания и ремонта. Важно учитывать:

- Размеры шкафа: ширина, высота, глубина.

- Расположение компонентов: удобство доступа к клеммным колодкам, PLC, блоку питания.

- Наличие кабельных каналов: для аккуратной прокладки проводов и кабелей.

Проектирование и сборка шкафа управления PLC

Проектирование и сборка шкафа управления PLC – ответственный процесс, требующий специальных знаний и опыта. Рекомендуется обращаться к квалифицированным специалистам. Основные этапы проектирования и сборки:

- Разработка технического задания: определение требований к системе автоматизации.

- Выбор компонентов: PLC, модули ввода-вывода, коммутационные устройства, блок питания и т.д.

- Разработка электрической схемы: схема подключения всех компонентов шкафа.

- Сборка шкафа: монтаж компонентов на монтажной панели.

- Прокладка проводов и кабелей: аккуратная прокладка и подключение проводов и кабелей.

- Тестирование и наладка: проверка работоспособности всех компонентов и системы в целом.

- Маркировка: маркировка всех компонентов и проводов для удобства обслуживания и ремонта.

Примеры использования шкафов управления PLC

Шкафы управления PLC широко используются в различных отраслях промышленности:

- Автоматизация производственных линий: управление конвейерами, роботами, станками.

- Управление системами вентиляции и кондиционирования: поддержание заданной температуры и влажности.

- Управление насосными станциями: контроль уровня воды, давления, расхода.

- Управление котельными: контроль температуры, давления, уровня топлива.

- Управление освещением: автоматическое включение и выключение освещения в зависимости от времени суток или присутствия людей.

Обслуживание и ремонт шкафов управления PLC

Регулярное обслуживание и своевременный ремонт шкафа управления PLC – залог его надежной и долговечной работы. Основные мероприятия по обслуживанию:

- Регулярная проверка состояния компонентов: PLC, модули ввода-вывода, коммутационные устройства, блок питания.

- Очистка шкафа от пыли и грязи: для предотвращения перегрева компонентов.

- Проверка соединений: затяжка ослабленных контактов.

- Проверка работоспособности вентиляции и охлаждения: замена фильтров, очистка вентиляторов.

- Тестирование системы: проверка работоспособности всех функций.

При обнаружении неисправностей необходимо незамедлительно обратиться к квалифицированным специалистам для проведения ремонта.

Заключение

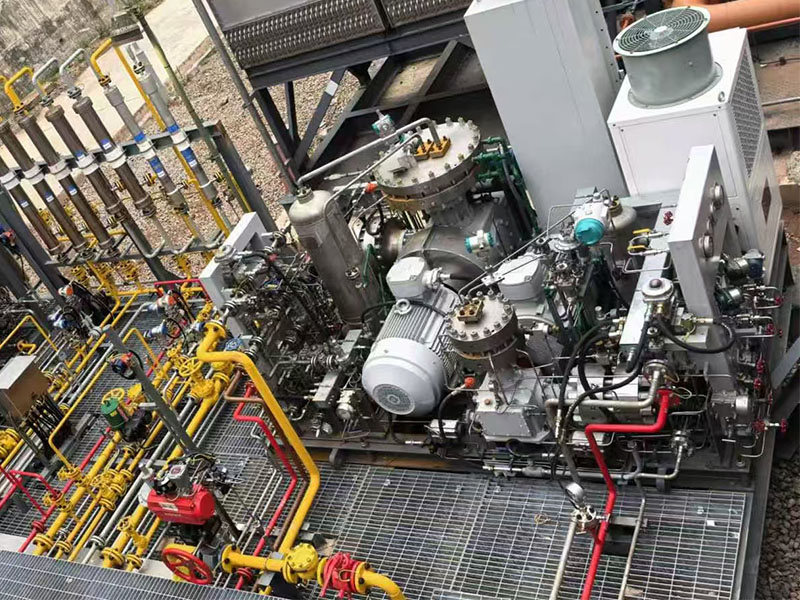

Шкаф управления PLC – это незаменимый элемент современной системы автоматизации. Правильный выбор, проектирование, сборка, обслуживание и ремонт шкафа управления PLC обеспечат надежную и эффективную работу вашего оборудования и технологических процессов. Компания Sichuan Jinxing Clean Energy Equipment Group Co. Ltd.(Jinxing Group) предлагает широкий спектр решений для автоматизации, включая шкафы управления PLC, разработанные с учетом самых современных требований и стандартов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектация водородной заправочной станции

Комплектация водородной заправочной станции -

Cтанция дочерняя КПГ

Cтанция дочерняя КПГ -

Компрессор устьевой

Компрессор устьевой -

Cтанция стандартная КПГ

Cтанция стандартная КПГ -

Компрессор природного газа

Компрессор природного газа -

Интегрированный модуль КПГ

Интегрированный модуль КПГ -

Газопоршневой генератор

Газопоршневой генератор -

Компрессор мембранный

Компрессор мембранный -

Установка СПГ

Установка СПГ -

Установка по производству водорода

Установка по производству водорода -

Компрессор сжиженного нефтяного газа

Компрессор сжиженного нефтяного газа -

Установка подготовки газа

Установка подготовки газа

Связанный поиск

Связанный поиск- Поставщики процессов подготовки природного газа

- Покупка компрессоров для сжатого газа

- Поставщики установок очистки газа

- Установка для звукоизолированной комнаты для компрессора

- Закупка компрессорных головок

- Производители СУГ

- Поставщики головных станций АГНКС

- Производитель звукоизолированных помещений для компрессоров

- Заводы по производству управляющих гондол для АГНКС

- Поставщики установок по удалению углеводородов