Установки для производства шатунов и поршневых пальцев в сборе

Производство деталей двигателя – сложный и ответственный процесс. И особенно важна точность и надежность при создании таких компонентов, как шатуны и поршневые пальцы. А для этого нужны соответствующие установки для производства шатунов и поршневых пальцев в сборе. В этой статье мы подробно рассмотрим, какие типы установок существуют, какие технологии применяются, и на что стоит обратить внимание при выборе оборудования для вашего производства.

Общая информация и требования к производству

Шатуны и поршневые пальцы – критически важные элементы двигателя внутреннего сгорания, напрямую влияющие на его производительность и долговечность. Они должны обладать высокой прочностью, устойчивостью к износу и деформациям. Современные требования к качеству этих деталей чрезвычайно высоки, что диктует необходимость использования высокоточного оборудования. Производственный процесс включает в себя несколько этапов: подготовку заготовок, механическую обработку, термическую обработку, контроль качества и сборку готовых шатунов и поршневых пальцев в сборе.

Важно понимать, что простое наличие установки для производства шатунов и поршневых пальцев в сборе недостаточно. Необходимо учитывать технологические особенности каждого этапа, а также требования к точности обработки и контролю качества. Эффективность производства напрямую зависит от слаженной работы всего оборудования и квалификации персонала.

Типы установок для производства шатунов и поршневых пальцев

Существует несколько основных типов установок для производства шатунов и поршневых пальцев в сборе, каждый из которых предназначен для выполнения определенных операций. Выбор конкретного типа зависит от объема производства, требуемой точности и доступного бюджета.

Механические установки

Механические установки для производства шатунов и поршневых пальцев в сборе – это наиболее распространенный тип оборудования. Они представляют собой комплекс станков и приспособлений, предназначенных для выполнения основных операций, таких как токарная обработка, фрезерование, сверление и зенкерование. Такие установки обеспечивают высокую производительность и точность обработки деталей. Например, можно выделить специализированные установки для токарной обработки шатунов, обеспечивающие высокую точность и повторяемость.

Обычно они включают в себя:

- Токарные станки с ЧПУ

- Фрезерные станки с ЧПУ

- Сверлильно-расточные станки

- Установки для установки и фиксации деталей

Установки с ЧПУ

Установки с числовым программным управлением (ЧПУ) – это современное оборудование, которое позволяет автоматизировать производственный процесс и значительно повысить точность и производительность. Они способны выполнять сложные операции по обработке деталей, а также автоматически переключаться между разными операциями. Это особенно актуально при производстве поршневых пальцев в сборе с различными геометрическими параметрами.

Преимущества установок с ЧПУ:

- Высокая точность обработки

- Высокая производительность

- Возможность автоматизации производственного процесса

- Снижение трудозатрат

Специализированные установки

Кроме основных типов установок, существуют специализированные установки для производства шатунов и поршневых пальцев в сборе, предназначенные для выполнения конкретных операций, таких как:

- Установки для термообработки (закалка, отпуск)

- Установки для полировки и шлифовки

- Установки для контроля качества (измерение размеров, проверка на дефекты)

Технологии обработки шатунов и поршневых пальцев

Для производства шатунов и поршневых пальцев в сборе используются различные технологии обработки, в зависимости от материала деталей и требуемой точности. Наиболее распространенные технологии включают в себя:

- **Токарная обработка**: используется для придания деталям цилиндрической формы и обработки резьбы.

- **Фрезерование**: используется для обработки сложных поверхностей и придания деталям необходимой формы.

- **Сверление**: используется для создания отверстий для крепления и других элементов.

- **Шлифование**: используется для достижения высокой точности размеров и гладкости поверхности.

- **Термическая обработка**: используется для повышения прочности и износостойкости деталей. Часто применяется закалка и отпуск.

При выборе технологии обработки необходимо учитывать свойства материала детали, требуемую точность обработки и доступное оборудование.

Выбор поставщика и оборудования

Выбор поставщика установок для производства шатунов и поршневых пальцев в сборе – важный шаг, который влияет на качество продукции и эффективность производства. Необходимо обращать внимание на следующие факторы:

- **Репутация поставщика**: изучите отзывы других клиентов, убедитесь в надежности компании.

- **Качество оборудования**: убедитесь, что оборудование соответствует требованиям качества и безопасности.

- **Техническая поддержка**: убедитесь, что поставщик предоставляет техническую поддержку и сервисное обслуживание.

- **Цена**: сравните цены у разных поставщиков и выберите наиболее выгодное предложение.

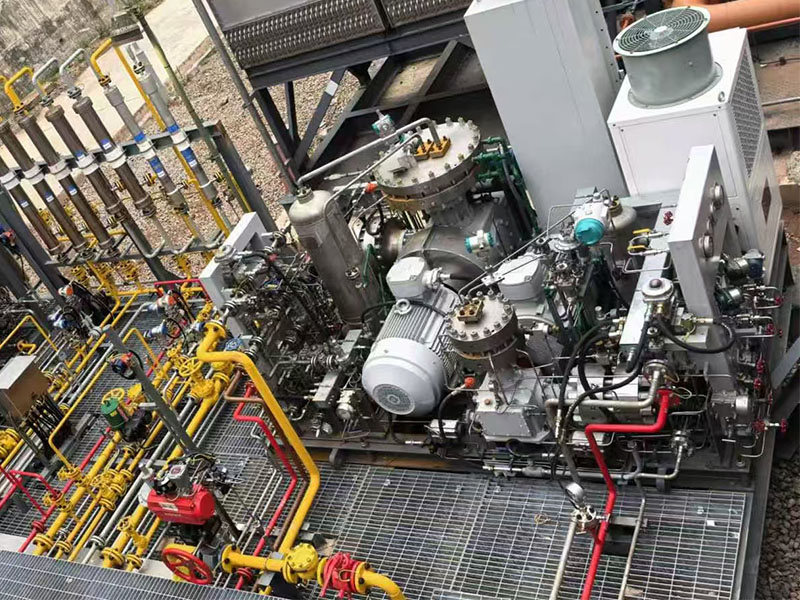

На рынке представлено множество производителей установок для производства шатунов и поршневых пальцев в сборе. Например, компания Sichuan Jinxing Clean Energy Equipment Group Co. Ltd. (Jinxing Group) предлагает широкий спектр оборудования для производства деталей двигателя, включая установки для производства шатунов и поршневых пальцев в сборе. (https://www.jinxingenergy.ru/) Они специализируются на проектировании, производстве и поставке высокоточного оборудования для различных отраслей промышленности.

Контроль качества на производстве

Контроль качества является неотъемлемой частью производственного процесса шатунов и поршневых пальцев в сборе. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Используются различные методы контроля качества, включая:

- **Визуальный контроль**: проверка деталей на наличие видимых дефектов.

- **Измерение размеров**: проверка деталей на соответствие требуемым размерам.

- **Проверка на дефекты**: проверка деталей на наличие скрытых дефектов, таких как трещины и сколы.

- **Химический анализ**: проверка химического состава деталей.

Важно, чтобы контроль качества проводился квалифицированным персоналом с использованием современного оборудования.

Забота о качестве не просто необходима, это инвестиция в долговечность вашего оборудования и репутацию вашей компании. Не стоит экономить на контроле качества – это может привести к серьезным последствиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газопоршневой генератор

Газопоршневой генератор -

Компрессор устьевой

Компрессор устьевой -

Cтанция стандартная КПГ

Cтанция стандартная КПГ -

Установка по производству водорода

Установка по производству водорода -

Комплектация водородной заправочной станции

Комплектация водородной заправочной станции -

Компрессор водородный

Компрессор водородный -

Cтанция материнская КПГ

Cтанция материнская КПГ -

Cтанция дочерняя КПГ

Cтанция дочерняя КПГ -

Компрессор отпарного газа

Компрессор отпарного газа -

Заправочная станция СПГ

Заправочная станция СПГ -

Компрессор мембранный

Компрессор мембранный -

Компрессор сжиженного нефтяного газа

Компрессор сжиженного нефтяного газа

Связанный поиск

Связанный поиск- Производитель шатунов для воздушно-поршневых компрессоров

- Поставщики компрессоров для СПГ-сырья

- Установка для шкафа управления PLC

- Производители шатунов для поршневого комплекта умз 417 под 421

- Шатун для компрессора воздушного поршневого

- Заводы по производству регуляторов СПГ в Китае

- Китай какой завод поршневой компрессор

- Производитель компрессоров для сжигания КПГ

- Производители шатунов и комплектов поршней

- Производители шатунов и поршневых пальцев в сборе для покупки