Установка для угольной химической промышленности

Коксование, газификация, синтез метана – угольная химия – сложная и многогранная отрасль. И в ее основе лежит, конечно же, установка для угольной химической промышленности. Но что это такое на самом деле? Какие существуют типы? Какие факторы нужно учитывать при выборе? Давайте разберемся, от общего к частному, погрузимся в детали и посмотрим, какие технологии сейчас наиболее востребованы.

Основные процессы в угольной химии и их влияние на выбор установки

Первое, что нужно понять – это то, что установка для угольной химической промышленности не является единым блоком. Это комплекс взаимосвязанных машин и оборудования, предназначенных для реализации конкретного технологического процесса. И выбор конкретной установки напрямую зависит от того, какой продукт мы хотим получить: кокс, синтез-газ, аммиак, или что-то другое. Например, для производства синтез-газа потребуется газификатор, а для получения аммиака – установку на основе процесса Габера-Боша. И, конечно же, важную роль играет качество и состав используемого угля. Разные марки угля требуют разных режимов работы и, соответственно, разных конструкций оборудования. Мы часто сталкиваемся с тем, что неверно подобранная установка приводит к снижению выхода целевого продукта, увеличению потребления энергии и, как следствие, к убыткам. Рассчитывать все это нужно с максимальной точностью! Реальный опыт, накопленный за годы работы, показывает, насколько критично правильно спланировать процесс.

Газификация угля: сердце угольной химии

Газификация – это процесс преобразования угля в синтез-газ, который является важным сырьем для производства многих химических продуктов. Существуют разные типы газификаторов: кипящего слоя, надкритического слоя, и потокового. Каждый из них имеет свои преимущества и недостатки. Например, газификатор кипящего слоя, как правило, более надежен и прост в обслуживании, но менее эффективен с точки зрения использования тепла. В то время как газификатор надкритического слоя обеспечивает более высокую эффективность, но требует более сложного управления и более высокой квалификации персонала. В последнее время все большую популярность приобретают устаревшие, но эффективные установки на основе газогенераторов. Помните о важности оптимизации процесса газификации – это ключ к экономичности всей установки!

Типы установок для угольной химической промышленности: обзор

Итак, какие же основные типы установок существуют? Давайте рассмотрим наиболее распространенные:

Коксование угля

Коксование – это процесс термического разложения угля в отсутствие кислорода, который используется для получения кокса – важного компонента металлургии. Установка для коксования угля включает в себя коксовые печи, систему водоохлаждения и системы очистки газов. Это, пожалуй, один из самых трудоемких и энергозатратных процессов в угольной химии. Ключевыми параметрами, влияющими на качество кокса, являются температура, давление и время выдержки. Современные установки оснащаются автоматизированными системами управления, которые позволяют оптимизировать процесс коксования и снизить его энергопотребление. Одним из интересных направлений развития является применение новых добавок в уголь, которые позволяют улучшить качество кокса и снизить выбросы вредных веществ.

Установки для производства аммиака

Производство аммиака – это один из самых важных процессов в современной химической промышленности. Аммиак используется для производства удобрений, пластмасс и других химических продуктов. Установка для производства аммиака включает в себя установку для синтеза аммиака, регенератор и систему охлаждения. В качестве катализатора в процессе синтеза аммиака обычно используется платина. Температура и давление в реакторе должны быть тщательно контролироваться, чтобы обеспечить максимальный выход аммиака. Важную роль играет также система регенерации, которая позволяет вернуть избыток азота обратно в реактор. Сегодня все больше внимания уделяется разработке новых, более эффективных катализаторов, которые позволяют снизить энергопотребление процесса.

Установки для производства синтез-газа

Как мы уже упоминалось, синтез-газ – это универсальное сырье для производства многих химических продуктов. Установка для производства синтез-газа включает в себя газификатор, систему очистки газа и систему подготовки газа. Очистка газа необходима для удаления примесей, которые могут повредить оборудование или повлиять на качество конечного продукта. Подготовка газа включает в себя регулирование давления и температуры газа. Синтез-газ может использоваться для производства метанола, диметилового эфира, аммиака и многих других химических продуктов. Развитие технологии производства синтез-газа связано с поиском новых, более эффективных методов газификации и разработкой новых способов очистки газа.

Важные аспекты при выборе установки для угольной химической промышленности

Выбор установки для угольной химической промышленности – это ответственное решение, которое требует учета множества факторов:

- Производительность: Какая производительность установки вам необходима? Это зависит от ваших планов по производству и спроса на продукцию.

- Тип используемого угля: Какие характеристики имеет уголь, который вы будете использовать? Это влияет на выбор типа газификатора и другие параметры установки.

- Энергоэффективность: Насколько энергоэффективна установка? Это влияет на ваши затраты на производство.

- Безопасность: Насколько безопасна установка? Безопасность персонала и окружающей среды – это приоритет.

- Стоимость: Какова стоимость установки и ее обслуживания? Важно найти оптимальное соотношение цены и качества.

- Надежность и долговечность: Насколько надежна и долговечна установка? Регулярное техническое обслуживание поможет продлить срок службы установки.

Пример из практики: модернизация существующей установки

Недавно мы работали с предприятием, которое планировало модернизировать свою существующую установку для угольной химической промышленности. Старая установка была устаревшей и не соответствовала современным требованиям к энергоэффективности и безопасности. Мы предложили им установить новый газификатор кипящего слоя с автоматизированной системой управления и системой регенерации. Это позволило им увеличить производительность, снизить энергопотребление и повысить безопасность производства. После модернизации предприятие смогло значительно увеличить свою прибыль и улучшить экологические показатели.

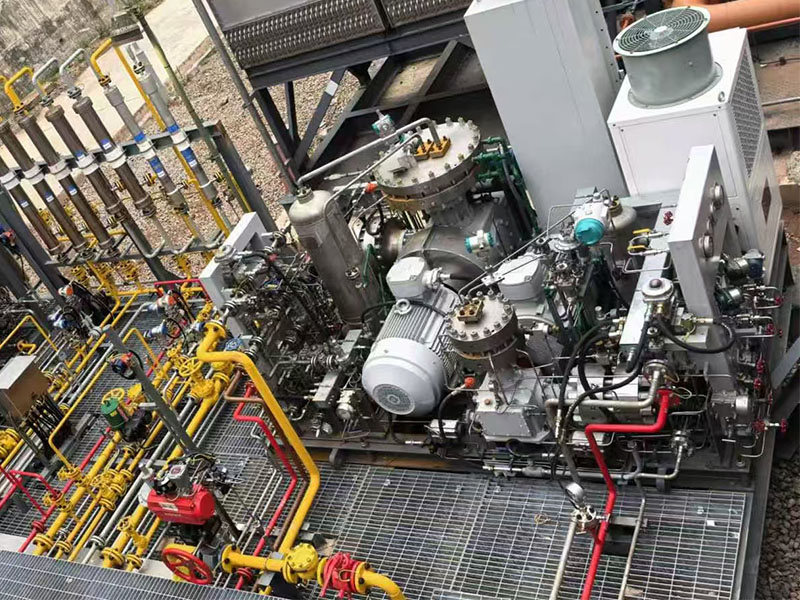

Например, компания Sichuan Jinxing Clean Energy Equipment Group Co. Ltd. (Jinxing Group) специализируется на разработке и производстве комплексных решений для угольной химической промышленности, включая современные установки для угольной химической промышленности. Их продукция отличается высокой надежностью, энергоэффективностью и соответствием самым строгим экологическим требованиям. Они предлагают широкий спектр оборудования, от газификаторов и коксовых печей до установок для производства аммиака и синтез-газа. [Ссылка на сайт Jinxing Group, если доступно]. Опыт Jinxing Group может быть ценным для любого предприятия, стремящегося к повышению эффективности и безопасности своего производства.

Помните, что выбор и внедрение установки для угольной химической промышленности – это сложный процесс, требующий профессионального подхода и глубоких знаний. Не стоит экономить на консультациях с экспертами и на качественном оборудовании. Это инвестиции в будущее вашего предприятия!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Компрессор сжиженного нефтяного газа

Компрессор сжиженного нефтяного газа -

Газопоршневой генератор

Газопоршневой генератор -

Компрессор мембранный

Компрессор мембранный -

Установка подготовки газа

Установка подготовки газа -

Заправочная станция СПГ

Заправочная станция СПГ -

Cтанция материнская КПГ

Cтанция материнская КПГ -

Интегрированный модуль КПГ

Интегрированный модуль КПГ -

Компрессор водородный

Компрессор водородный -

Компрессор отпарного газа

Компрессор отпарного газа -

Компрессор устьевой

Компрессор устьевой -

Установка по производству водорода

Установка по производству водорода -

Cтанция дочерняя КПГ

Cтанция дочерняя КПГ

Связанный поиск

Связанный поиск- Китайские производители водородных энергетических установок

- Установка для газификатора СПГ

- Устройство для дегидрокарбона

- китайские поставщики компрессорных головок зил 130

- Поставщик поршневых компрессорных установок большой мощности.

- Китайские поставщики поршневых компрессоров с давлением на входе

- Поставщики установок по утилизации попутного нефтяного газа в Китае

- Приобретение установки по утилизации устьевого газа

- Завод для запрессовки поршневых пальцев в шатуны

- Заводы для устьевых интеграционных установок в Китае