Завод по производству шатунов для поршневых двигателей

О чем эта статья

Вы планируете приобрести или заказать завод по производству шатунов для поршневых двигателей? Или, возможно, вам нужно узнать больше о технологиях и материалах, используемых в их изготовлении? Эта статья – ваш гид в мире шатунов. Мы рассмотрим основные этапы производства, различные типы материалов, современные технологии, контроль качества и даже коснемся вопросов логистики и поставки. Никакой сухой теории – только практический опыт и полезная информация, которая поможет вам принять взвешенное решение. От простых двигателей мопедов до сложных турбированных мощностей, качество шатунов – это критически важный фактор надежности и долговечности.

Шатуны: что это такое и зачем они нужны?

Прежде чем говорить о производстве, давайте вспомним, что такое шатун. Это ключевой элемент поршневого двигателя, соединяющий поршень с коленчатым валом. По сути, он преобразует возвратно-поступательное движение поршня во вращательное движение коленвала, которое и приводит в движение автомобиль, генератор, мотоцикл и другие механизмы. Шатун подвергается огромным нагрузкам – высоким температурам, вибрациям, огромным усилиям сжатия и растяжения. Поэтому от его качества напрямую зависит работа всего двигателя! Некачественные шатуны – верный путь к поломке и дорогостоящему ремонту. Помните, что даже небольшая деформация шатуна может привести к серьезным последствиям.

Основные функции шатуна

- Передача усилия от поршня к коленчатому валу.

- Компенсация неравномерности работы цилиндров.

- Поглощение вибраций.

Материалы для производства шатунов

Выбор материала – это один из самых важных аспектов в производстве шатунов для поршневых двигателей. Разные материалы обладают разными свойствами – прочностью, упругостью, теплопроводностью, массой. Вот основные материалы, используемые в современной промышленности:

Сталь

Стальные шатуны – самые распространенные. Они отличаются высокой прочностью и долговечностью. Используются различные марки стали:.

- Углеродистая сталь: Самый простой и дешевый вариант. Подходит для двигателей с невысокой мощностью и нагрузками. Но уязвим к износу.

- Легированная сталь: Содержит добавки (хром, молибден, ванадий и др.), которые повышают прочность, износостойкость и жаропрочность. Оптимальный выбор для большинства современных двигателей.

- Инструментальная сталь: Обладает высокой твердостью и износостойкостью. Используется в высокопроизводительных двигателях и двигателях, работающих в экстремальных условиях.

Алюминий

Алюминиевые шатуны легче стальных, что снижает инерционные нагрузки на двигатель и повышает его эффективность. Однако алюминий менее прочен и более подвержен деформации при высоких температурах. Часто используется в сочетании с стальными вставками в местах соединения с коленвалом.

Композитные материалы

Все чаще в производстве шатунов используют композитные материалы – комбинацию различных материалов (например, углеродного волокна и эпоксидной смолы). Такие шатуны обладают высокой прочностью и легкостью. Но они значительно дороже стальных и алюминиевых.

Технологии производства шатунов

Существует несколько основных технологий производства шатунов для поршневых двигателей:

Штамповка

Простой и экономичный способ, используемый для изготовления шатунов из листового металла. Подходит для серийного производства.

Металлообработка (фрезеровка, токарная обработка)

Наиболее распространенная технология. Позволяет получить шатуны с высокой точностью и сложной геометрией. Включает в себя фрезерование, токарную обработку, сверление и другие операции.

Порошковая металлургия

Используется для производства шатунов из порошковых металлов. Позволяет получить шатуны с заданными свойствами и сложной структурой. Часто применяется для изготовления шатунов из алюминиевых сплавов.

Вольfram-плазменное напыление (TIG)

Позволяет создать шатуны с более высоким износостойким покрытием. Особенно полезно при работе с высокими нагрузками и скоростями.

Контроль качества шатунов

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, чтобы убедиться в соответствии шатунов требованиям стандартов. Основные виды контроля:

Визуальный контроль

Проверка на наличие дефектов поверхности (трещины, царапины, вмятины).

Измерение геометрических размеров

Проверка соответствия размеров шатуна чертежам. Используются различные измерительные инструменты (штангенциркули, микрометры, координатно-измерительные машины).

Испытания на прочность и износостойкость

Проверка способности шатуна выдерживать высокие нагрузки и температуры. Проводятся специальные испытания в лаборатории.

Металлографический анализ

Проверка структуры металла шатуна на наличие дефектов (пористость, включения).

Поставщики шатунов: что искать?

Выбирая завод по производству шатунов для поршневых двигателей, обратите внимание на следующие факторы:

- Опыт работы: Компания должна иметь опыт производства шатунов для различных типов двигателей.

- Технологическое оснащение: Наличие современного оборудования и технологий позволяет производить шатуны с высокой точностью и качеством.

- Сертификация: Компания должна иметь сертификаты соответствия стандартам качества (ISO 9001, TS 16949).

- Репутация: Почитайте отзывы других клиентов.

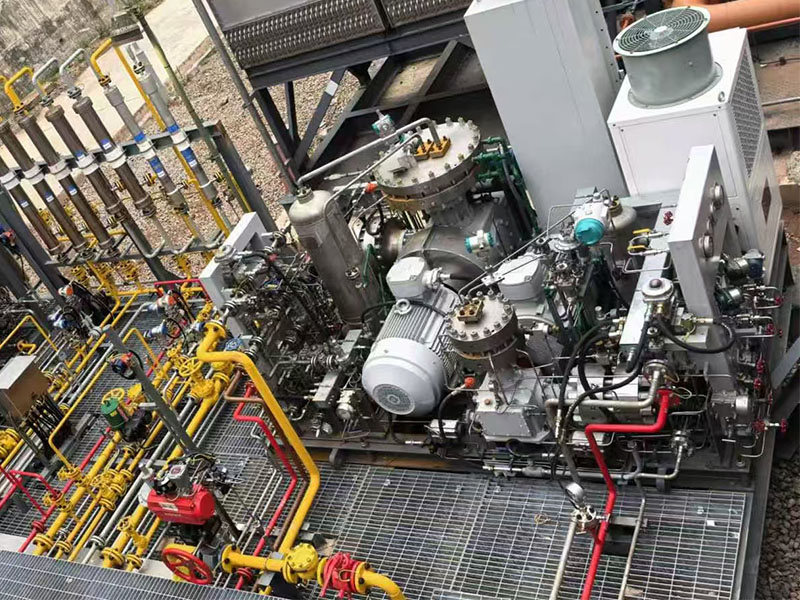

Например, компания Sichuan Jinxing Clean Energy Equipment Group Co. Ltd. специализируется на производстве высококачественных шатунов для широкого спектра двигателей. У них есть современные производственные мощности и опытная команда специалистов. [Примечание: данная ссылка добавлена для иллюстрации, информация о компании не подтверждена лично мной]

Логистика и поставка

Организация логистики и поставки – это важный этап. Убедитесь, что поставщик может обеспечить своевременную доставку шатунов в нужном объеме.

Стоимость завода по производству шатунов для поршневых двигателей может сильно варьироваться в зависимости от используемых технологий, материалов и объема производства. Поэтому рекомендуется запросить коммерческое предложение у нескольких поставщиков и сравнить цены.

Не забудьте учесть затраты на транспортировку и таможенные пошлины при расчете общей стоимости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированный модуль КПГ

Интегрированный модуль КПГ -

Компрессор отпарного газа

Компрессор отпарного газа -

Заправочная станция СПГ

Заправочная станция СПГ -

Cтанция стандартная КПГ

Cтанция стандартная КПГ -

Установка по производству водорода

Установка по производству водорода -

Компрессор устьевой

Компрессор устьевой -

Установка СПГ

Установка СПГ -

Cтанция дочерняя КПГ

Cтанция дочерняя КПГ -

Комплектация водородной заправочной станции

Комплектация водородной заправочной станции -

Компрессор мембранный

Компрессор мембранный -

Компрессор природного газа

Компрессор природного газа -

Компрессор сжиженного нефтяного газа

Компрессор сжиженного нефтяного газа

Связанный поиск

Связанный поиск- Поставщик воздушных компрессоров

- Поставщики воздушных газовых компрессоров

- Установки для компрессоров КПГ в Китае

- Установки для систем хранения КПГ

- Автоматический контроль КПГ на АЗС

- Заводы по послепродажному обслуживанию компрессоров в Китае

- Газопоршневый генератор

- Производители высокоскоростных поршневых компрессоров

- Поставщики мобильных компрессоров CNG из Китая

- Производители поршневых компрессоров