Завод по производству корпусов высокого давления для компрессоров

Высокопрочные корпуса для компрессоров – это критически важный элемент в работе практически любого компрессорного оборудования. От их надежности и долговечности напрямую зависит эффективность и безопасность всего компрессорного цикла. В этой статье мы подробно рассмотрим современные технологии и материалы, используемые в производстве корпусов высокого давления для компрессоров, обсудим типичные проблемы и перспективы развития этой области. Постараемся разобраться, какие факторы следует учитывать при выборе поставщика и как обеспечить оптимальную производительность и надежность вашего компрессорного парка.

Зачем нужны высокопрочные корпуса для компрессоров?

Прежде чем углубиться в детали, давайте разберемся, почему корпуса высокого давления для компрессоров так важны. Их основная задача – выдерживать экстремальные давления, возникающие в процессе сжатия газов. Эти давления могут быть очень высокими – от нескольких десятков до сотен атмосфер, в зависимости от типа компрессора и его назначения. Недостаточная прочность корпуса может привести к серьезным последствиям: утечкам, поломке оборудования, остановке производства и даже аварийным ситуациям.

Кроме прочности, корпус должен обладать хорошей устойчивостью к коррозии, температурным перепадам и механическим повреждениям. Часто компрессоры работают в агрессивных средах, поэтому материалы корпуса должны быть совместимы с рабочей жидкостью и не подвергаться разрушению.

Материалы для изготовления корпусов высокого давления

Выбор материала – это ключевой фактор, определяющий характеристики и долговечность корпуса высокого давления для компрессоров. Наиболее распространенными материалами являются:

Сталь

Сталь – это наиболее традиционный материал для изготовления корпусов компрессоров. В качестве сталей могут использоваться различные марки: углеродистые, легированные, нержавеющие. Нержавеющие стали, например, 304 и 316, обеспечивают высокую коррозионную стойкость, что особенно важно при работе с агрессивными средами. Разные марки стали отличаются прочностью, пластичностью и свариваемостью, поэтому выбор конкретной марки зависит от конкретных условий эксплуатации.

Например, корпус компрессора для химической промышленности часто изготавливают из нержавеющей стали 316, а корпус компрессора для нефтегазовой отрасли – из специальных легированных сталей, устойчивых к высоким температурам и давлению.

Алюминиевые сплавы

Алюминиевые сплавы обладают низкой плотностью и хорошей теплопроводностью, что делает их привлекательными для использования в компрессорах, работающих в условиях высоких температур. Однако, алюминий менее прочен, чем сталь, поэтому его применение ограничено компрессорами, работающими при умеренных давлениях.

Композитные материалы

Композитные материалы, такие как углеродное волокно и стекловолокно, становятся все более популярными в производстве корпусов высокого давления для компрессоров. Они обладают высокой прочностью при малом весе и устойчивостью к коррозии. Однако, стоимость композитных материалов значительно выше, чем у стали и алюминия.

Технологии производства

Существует несколько основных технологий производства корпусов высокого давления для компрессоров:

Литье под давлением

Литье под давлением – это процесс, при котором расплавленный металл под высоким давлением заливается в форму. Этот метод позволяет получать детали сложной формы с высокой точностью и однородностью структуры.

Штамповка

Штамповка – это процесс, при котором лист металла деформируется под давлением в штампе. Этот метод используется для изготовления простых деталей с высокой производительностью.

Вальчильное производство

Вальчильное производство – это процесс, при котором металлический лист проходит через валки, которые придают ему нужную форму и толщину. Этот метод используется для изготовления цилиндрических деталей, таких как корпуса компрессоров.

Сварка

Сварка – это процесс соединения деталей из металла путем нагрева и плавления их поверхности. Для сварки корпусов высокого давления используются различные методы: аргонодуговая сварка, лазерная сварка, электронно-лучевая сварка. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от типа металла и требуемых характеристик сварного шва.

Проблемы и пути их решения

При производстве корпусов высокого давления для компрессоров возникают различные проблемы:

- Коррозия: Агрессивные среды могут вызывать коррозию корпуса, что приводит к его разрушению. Для решения этой проблемы следует использовать материалы с высокой коррозионной стойкостью, такие как нержавеющие стали или специальные покрытия.

- Высокие температуры: При работе компрессора корпус подвергается воздействию высоких температур. Необходимо использовать материалы, сохраняющие свои прочностные характеристики при высоких температурах, и применять эффективные системы охлаждения.

- Механические нагрузки: Корпус подвергается высоким механическим нагрузкам, возникающим при сжатии газов. Необходимо проектировать корпус с учетом этих нагрузок и использовать материалы с высокой прочностью.

- Точность изготовления: Точность изготовления корпуса имеет большое значение для обеспечения герметичности и эффективности компрессора. Необходимо использовать современное оборудование и технологии для обеспечения высокой точности изготовления.

Современные технологии, такие как автоматизированное проектирование (CAD) и автоматизированное производство (CAM), позволяют значительно повысить точность и эффективность производства корпусов высокого давления для компрессоров.

Перспективы развития

В будущем производство корпусов высокого давления для компрессоров будет развиваться в направлении:

- Использования новых материалов: Разработка новых материалов с улучшенными характеристиками, такими как композитные материалы и керамические материалы.

- Внедрения аддитивных технологий: Использование аддитивных технологий для изготовления сложных деталей с высокой точностью и низкими затратами.

- Развития автоматизации: Автоматизация процессов производства для повышения эффективности и снижения затрат.

- Повышения энергоэффективности: Разработка корпусов с улучшенными теплоизоляционными свойствами для снижения потерь энергии.

Например, компания Sichuan Jinxing Clean Energy Equipment Group Co. Ltd. (Jinxing Group) активно внедряет новые технологии и материалы в производство корпусов для своих компрессоров, стремясь к повышению их надежности и энергоэффективности.

Считаем, что производство корпусов высокого давления для компрессоров будет оставаться важной и перспективной областью инженерной мысли. Постоянное совершенствование технологий и материалов позволит создавать более надежные, долговечные и энергоэффективные компрессорные установки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

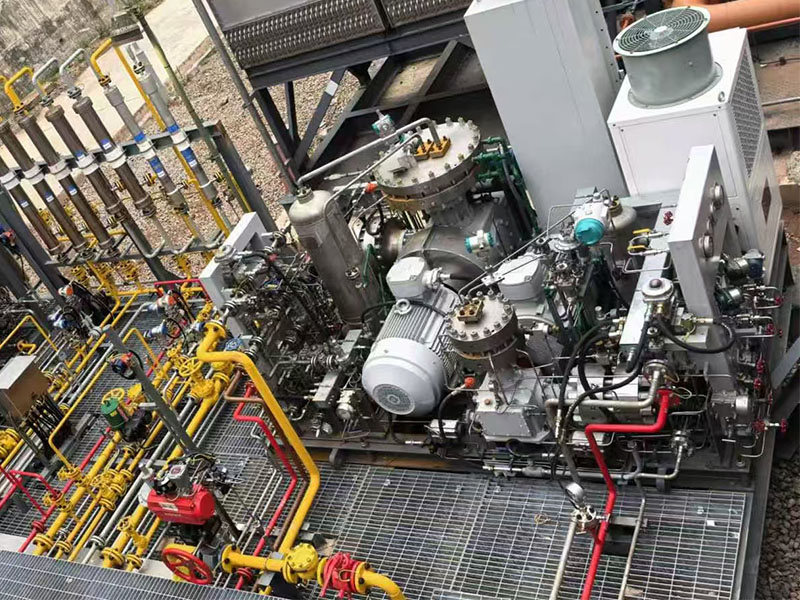

Интегрированный модуль КПГ

Интегрированный модуль КПГ -

Cтанция материнская КПГ

Cтанция материнская КПГ -

Компрессор мембранный

Компрессор мембранный -

Компрессор сжиженного нефтяного газа

Компрессор сжиженного нефтяного газа -

Компрессор устьевой

Компрессор устьевой -

Компрессор природного газа

Компрессор природного газа -

Заправочная станция СПГ

Заправочная станция СПГ -

Компрессор отпарного газа

Компрессор отпарного газа -

Установка по производству водорода

Установка по производству водорода -

Установка подготовки газа

Установка подготовки газа -

Cтанция дочерняя КПГ

Cтанция дочерняя КПГ -

Комплектация водородной заправочной станции

Комплектация водородной заправочной станции

Связанный поиск

Связанный поиск- Выбор компрессора для СПГ

- Поставщик технологий переработки природного газа

- Китайские заводы по производству воздушных компрессоров из газовых баллонов

- Переработка природного газа и угля

- Производитель импортных поршневых компрессоров

- Завод по производству поршневых головок компрессоров

- Китайский производитель масла для газовых компрессоров

- Поставщики водородных компрессоров O&M в Китае

- Завод для запрессовки поршневых пальцев в шатуны

- Поставщики очистки природного газа